工作原理:

三效负压逆流闪蒸结晶分离法处理盐酸酸洗废液的基本原理是将含有铁离子、氯化氢等溶质的水溶液,在真空状态下加热,使溶液中可挥发性的溶质氯化氢和水一起蒸发,冷凝后形成返回车间重新使用的盐酸;采用独家拥有的逆流闪蒸技术,利用浓缩液的热量进行闪蒸,提高盐酸的浓度和浓缩液氯化亚铁的含量,还降低了蒸发器的结晶结垢;延长了蒸发器的淘洗周期。随着溶液的体积减小,溶液中不可挥发的溶质铁离子的浓度增加,形成氯化亚铁的过饱和溶液。通过冷却,降低溶液的溶解度,在溶液过饱和状态下,使一部分氯化亚铁以四水氯化亚铁结晶物的晶体状态结晶析出,达到溶液中溶质和溶剂的分离。本工艺处理盐酸酸洗废液可回收90%以上的氯化氢;使铁离子全部以四水氯化亚铁晶体形式析出。

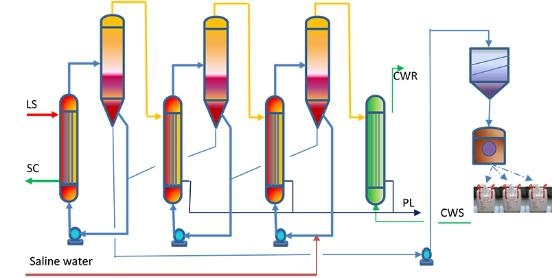

工艺流程示意图

技术指标:

废液来源按氯化亚铁含量:20%;氯化氢含量:5%;日处理量100t;进料温度25℃;日工作时间20h为设计标准。

每天产出氯化氢含量≤1%的稀酸35t;每天产出氯化氢含量≥11%的盐酸35t;每天产出四水氯化亚铁晶体30t。

蒸汽耗量:0.3t/t原液;电耗量约25KW/t原液。

技术特点:

独特的多效逆流闪蒸技术***大程度上提高了盐酸浓度,并有效的利用余热降低运行成本,同时提高盐酸的浓度和浓缩液氯化亚铁的含量;

降低蒸发器的结晶结垢;延长蒸发器的淘洗周期;

自主研发及改良的适用于盐酸工况的石墨蒸发器、石墨分离器、石墨预热器、石墨冷凝器等设备及相关配件;

在负压条件下,蒸发温度低,对设备管道的材质腐蚀降低,能够保证连续稳定生产,同时降低工程投资;

处理过程均在负压下操作,防止氯化氢气体外泄;

采用外加热结合强制循环模式,杜绝物料在蒸发器中结晶和堵塞蒸发器的可能性,确保装置的稳定运行;

回收的再生酸纯度高,返回车间使用不会对生产工艺产生任何不利影响;

蒸发系统总耗汽量是普通蒸发装置的1/3,运行总功率是传统蒸发装置的1/3;

蒸发效率高、连续稳定生产、操作简单、治理过程不需添加其他助剂、设备及管道材料防腐耐用、处理费用低、环保效益明显等;

整套系统充分利用了湿、潜热,节约了生蒸汽消耗量,降低了运行成本。

适用范围:

盐酸酸洗废液的回收处理

硫酸废液、磷酸废液等废液的回收处理

盐卤、芒硝、硫酸钾、氟化钠、烧碱、亚硫酸钠、硫酸锰、氯化钠、氯化钡、氯化钙、氧化铝、硫酸铵、氯化铵、硝酸钠、硫酸钠、硫酸镁等溶液的蒸发结晶工艺盐酸酸洗废液的回收处理